Effect of particle size ratio of rubber to sand on small strain dynamic characteristics of rubber-sand mixtures

-

摘要: 利用GDS-RCA共振柱系统,开展不同橡胶含量、粒径比和围压条件下橡胶砂(RSM)的动力特性试验,深入探究3种影响因素对橡胶砂动力特性的耦合影响规律和机理。首先,通过试验得到了4种橡胶含量和4种粒径比的橡胶砂在3种围压下的动剪模量和阻尼比曲线,然后探讨了粒径比对橡胶砂动剪模量曲线、最大动剪模量、参考剪应变和阻尼比曲线的影响规律,并分析了其与橡胶含量、围压等因素对橡胶砂动力特性的耦合影响规律及机理,最后通过与已有文献的对比,进一步验证了现象和结论。分析结果表明:粒径比对橡胶砂动力特性的影响较为显著,其改变时最大动剪模量的变化甚至达到3~4倍,并且粒径比与橡胶含量对橡胶砂的动力特性存在耦合影响效应,在低橡胶含量下粒径比的影响与高橡胶含量下明显不同,但围压与粒径比对橡胶砂的动力特性的影响无明显耦合效应。当将橡胶颗粒体积视为孔隙的一部分时,常规土最大动剪模量的Hardin经验公式可适用于橡胶砂。Abstract: By using the GDS-RCA resonant column system, the dynamic characteristics of rubber-sand mixtures (RSMs) under different rubber contents, particle size ratios and confining pressures are tested, and the coupling effect law and mechanism of three factors on the dynamic characteristics of RSM are explored. First of all, the dynamic shear modulus and damping ratio curves of RSMs with four types of rubber contents and particle size ratios under three confining pressures are obtained through experiments. Then, the influences of particle size ratio on the dynamic shear modulus, the maximum dynamic shear modulus, the reference shear strain and the damping ratio curve of RSMs are discussed, and the coupling effects of particle size ratio, rubber content and confining pressure on the dynamic characteristics of RSMs are also analyzed. Finally, the phenomenon and conclusion are further verified by comparing with the existing literatures. The results show that the particle size ratio has a significant effect on the dynamic characteristics of RSMs, and the maximum dynamic shear modulus changes even 3 to 4 times when it changes. There is a coupling effect between the particle size ratio and the rubber content on the dynamic characteristics of RSMs. The effects of the particle size ratio under low rubber content are significantly different from those under high rubber content, but the influences of confining pressure and particle size ratio on the dynamic characteristics of RSMs have no obvious coupling effect. The maximum shear modulus of RSMs can be estimated by treating the volume of rubber as voids with the empirical equations proposed by Hardin et al.

-

0. 引言

由废旧轮胎破碎颗粒与天然砂按特定比例配合得到的混合物简称橡胶砂(RSM,rubber sand mixture)。相比于常规土,橡胶砂具有重度小、模量低、阻尼大、弹性好等特点,可应用于特殊土木工程领域,如用作桥台、挡墙、边坡的轻质填料[1]和保温隔热填料[2],用于膨胀土和软土治理[3],作为生命线管道回填保护[4],以及作为村镇房屋廉价隔震垫层等[5-8]。由于橡胶砂在土木工程中的应用可大量消耗废旧轮胎,且不会对地下水产生二次污染[9],是废旧轮胎资源化再利用的典范途径。对橡胶砂的力学特性展开研究,为其在土木工程中的应用奠定基础,具有重要的意义。

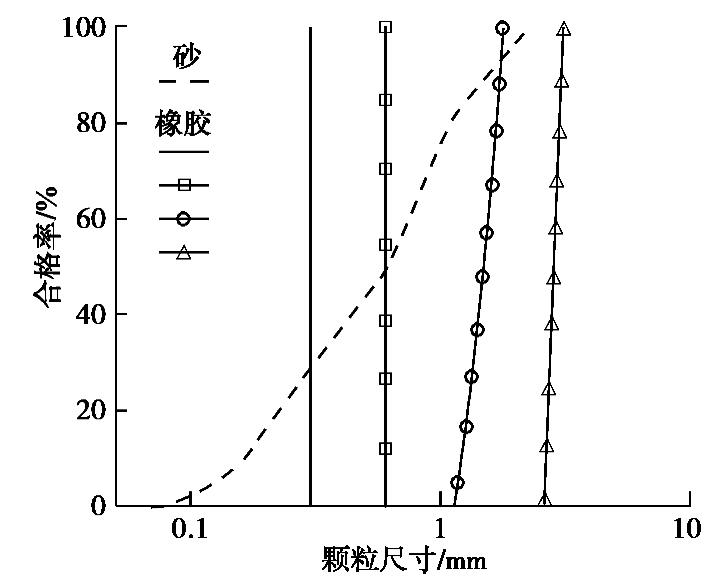

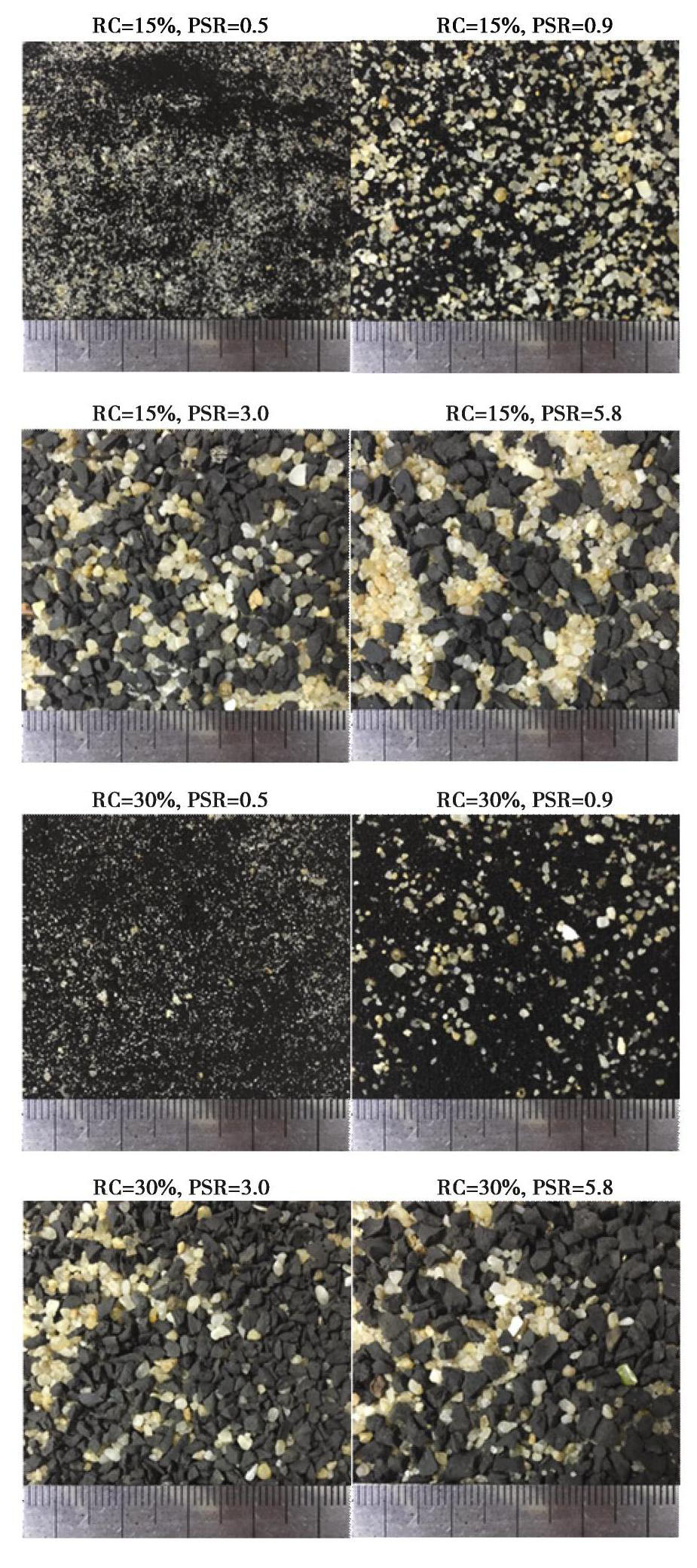

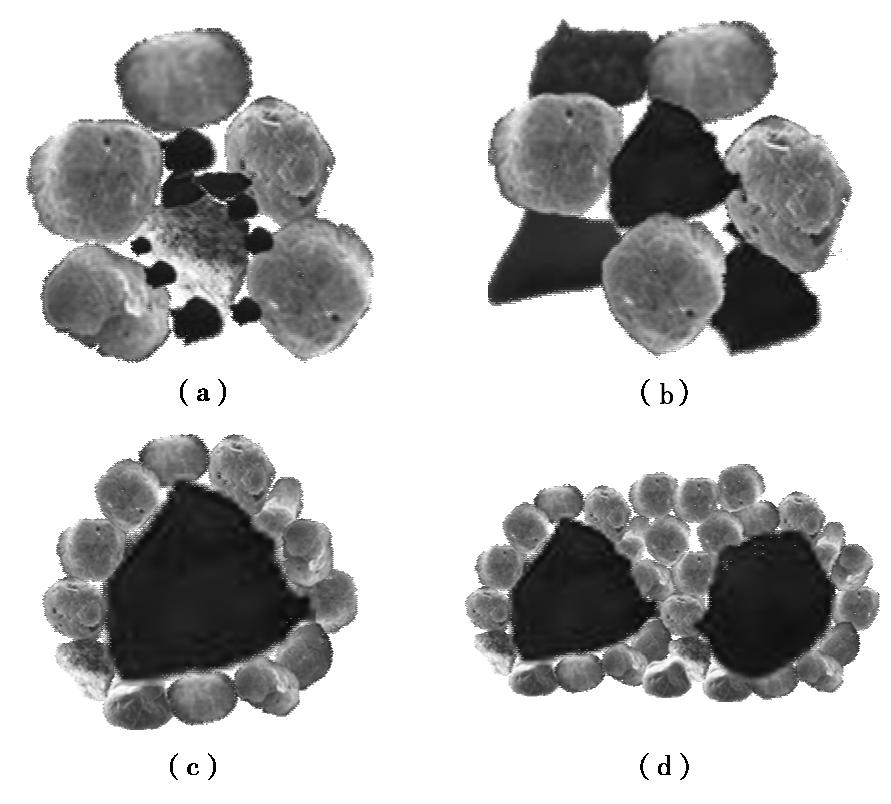

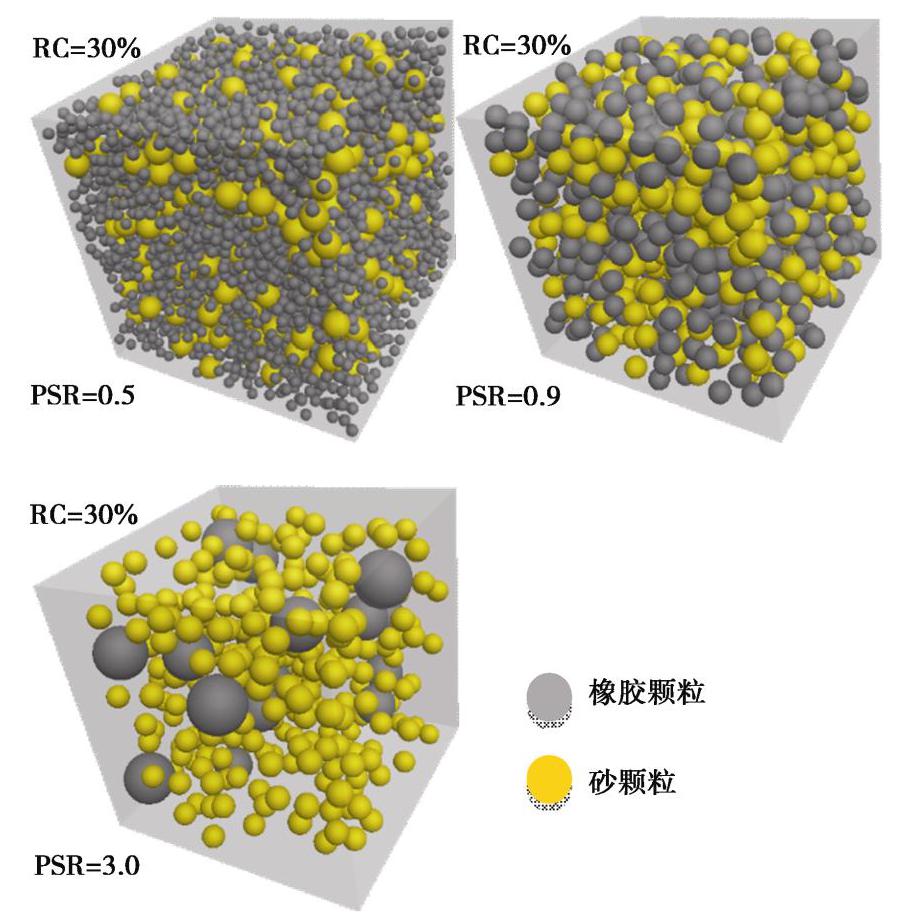

相比于母材砂,橡胶砂宏观力学特性的改变主要是由于橡胶颗粒的掺入改变了颗粒之间的接触状态。因此,橡胶颗粒的掺量(RC,rubber content)是影响橡胶砂力学特性的主要因素,已有文献对其展开了深入的研究[10-16]。但显而易见,橡胶–砂混合物中颗粒之间的接触状态除受橡胶颗粒质量掺量的影响外,还与橡胶颗粒与砂颗粒的粒径比(PSR,particle size ratio)有关,甚至还受两种因素的耦合影响。图1给出了在橡胶含量一定的情况下,不同胶砂颗粒粒径比时橡胶砂的颗粒组分构成示意图,可见,随着粒径比的变化,砂颗粒的接触状态、粒间空隙的填充状态均发生改变,因而其力学性能必将受到影响。

已有关于胶–砂粒径比对橡胶砂动力特性影响的研究报道甚少。Lee等[17]通过有侧限固结和弯曲元试验研究了粒径比对橡胶砂受压变形和初始剪切模量的影响,但未能揭示粒径比对橡胶砂动剪模量和阻尼比随动应变幅值非线性变化特性的影响规律;Ehsani等[18]、Li等[19]分别在通过扭转共振柱–动三轴联合试验研究橡胶含量和砂的矿物特性对橡胶砂动剪模量的影响,以及橡胶砂的抗液化性能研究中,考虑了粒径比因素,给出了定性的试验现象,但由于所考虑粒径比工况较少,难以总结定量规律。

基于以上研究现状,本文利用GDS-RCA共振柱系统,研究4种橡胶含量、4种粒径比橡胶砂在3种围压下的动力特性,探讨粒径比对橡胶砂动剪模量和阻尼比的影响规律,分析其与橡胶含量(RC,rubber content)、围压(

σ0 )等因素对橡胶砂动力特性的耦合影响规律及机理,以期为后续研究和相关应用提供参考。1. 试验介绍

1.1 试验材料

试验砂为厦门艾思欧(ISO)标准砂,颗粒粒径0.05~2 mm,平均粒径为0.64 mm,颗粒相对密度2.67;橡胶颗粒为废旧轮胎胶粒,筛取4种颗粒集,平均粒径分别为0.3,0.6,1.9和3.7 mm,相应的胶砂粒径比分别为0.5,0.9,3.0,5.8。颗粒材料的级配曲线如图2所示。橡胶颗粒相对密度为1.1。

1.2 试验工况与试样制备

每种粒径比的橡胶砂考虑4种质量配比,每种质量–粒径比工况及母材砂考虑3种围压(50,100,200 kPa),共51种试验工况,每种工况下进行3个试样测试。试样制备前实测不同质量比及粒径比橡胶砂的最大、最小干密度,根据相同的初始相对密度计算该工况下橡胶砂试样的质量。试样搅拌均匀后采用砂雨法装样,每个试样土料分5次均匀落入试模,分层压实,尽量保证试样均匀。不同配比橡胶砂的装样控制密度、试样质量及初始孔隙比如表1所示。部分配比工况下的橡胶砂混合料照片如图3所示。

表 1 不同配合比橡胶砂试样制备控制参数Table 1. Properties of rubber-sand mixtures with different mass ratios粒径比PSR 橡胶含量RC/% 最小干密度rd,min/(g·cm-3) 最大干密度rd,max/(g·cm-3) 控制密度rd/(g·cm-3) 相对密实度Dr 装样质量/mg 初始孔隙比e0 纯砂 0 1.70 1.96 1.88 0.7 368.4 0.423 0.5 5 1.46 1.79 1.65 0.7 323.9 0.511 10 1.29 1.70 1.55 0.7 304.5 0.507 15 1.18 1.53 1.41 0.7 276.0 0.565 30 0.82 1.13 1.01 0.7 198.6 0.848 0.9 5 1.49 1.75 1.66 0.7 326.2 0.500 10 1.32 1.55 1.47 0.7 288.9 0.588 15 1.16 1.43 1.33 0.7 262.0 0.648 30 0.82 1.07 0.98 0.7 193.2 0.900 3.0 5 1.59 1.83 1.75 0.7 343.5 0.425 10 1.50 1.74 1.66 0.7 326.6 0.405 15 1.41 1.65 1.57 0.7 308.2 0.401 30 1.14 1.31 1.25 0.7 246.4 0.490 5.8 5 1.61 1.83 1.76 0.7 345.8 0.415 10 1.55 1.77 1.70 0.7 334.1 0.373 15 1.43 1.69 1.61 0.7 315.4 0.369 30 1.23 1.43 1.36 0.7 266.9 0.375 1.3 试验设备和试验方法

试验在湖南工业大学岩土实验室GDS共振柱测试系统上进行,振动方式为扭转剪切振动。

试验步骤如下:①装样完成后施加-20 kPa的负压,保持试样稳定;②用游标卡尺量测试样初始高度和直径(量3次取平均值);③依次装上驱动装置、位移传感器、压力室,对竖向位移进行调零处理;④分四次进行加围压、卸负压,每次加5 kPa围压、卸-5 kPa负压,确保试样稳定;⑤保持反压为0,施加目标围压,固结至试样竖向位移稳定;⑥进行共振柱试验。

2. 结果分析

2.1 动剪模量曲线

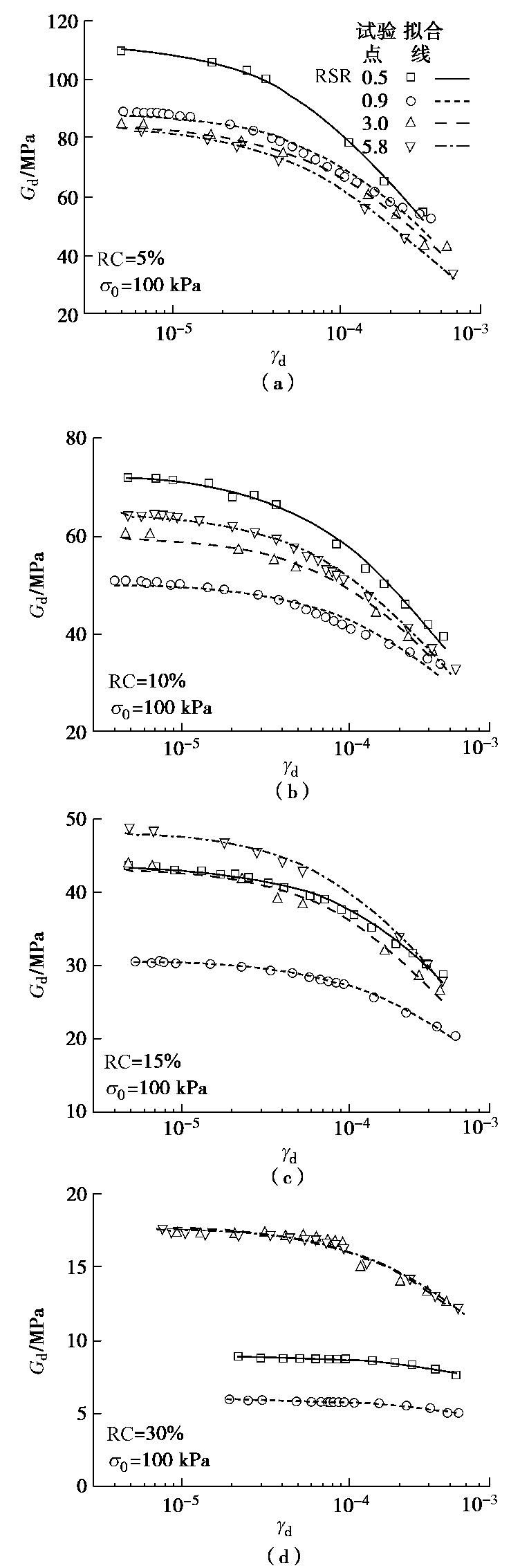

试验发现,在相同的围压和质量配比情况下,不同粒径比橡胶砂的动剪模量曲线存在显著的差异,且不同橡胶含量时,粒径比的影响规律不同,即橡胶砂动剪模量明显受橡胶含量与粒径比两者的耦合影响:

(1)当橡胶含量较小(RC=5%)时,橡胶砂动剪模量衰减曲线

Gd –γd 随粒径比增大而单调降低。(2)当橡胶含量较大(RC≥10%)时,

Gd –γd 曲线随粒径比的增大而表现先减小后增大的现象,且临界粒径比较一致地为0.9。(3)对于橡胶含量不小于10%的橡胶砂,当粒径比超过临界值后继续增大时,动剪模量曲线回升,但其回升规律随橡胶含量不同而各异。当RC =10%时,粒径比3.0和5.8的动剪模量曲线依次增大,且均低于粒径比0.5时的动剪模量曲线。当RC =15%时,粒径比3.0和5.8的动剪模量曲线依次增大,且均高于粒径比0.5时的动剪模量曲线。当RC =30%时,粒径比3.0的动剪模量曲线显著高于粒径比0.5时的动剪模量曲线,而粒径比5.8的动剪模量曲线复又相对粒径比3.0时降低,当仍然远高于粒径比0.5时的动剪模量曲线。

不同围压下粒径比对橡胶砂动剪模量曲线的影响规律相似。限于篇幅,本文仅给出围压

σ0 =100 kPa时的橡胶砂动剪模量随动应变幅值的衰减规律,如图4所示。2.2 粒径比对橡胶砂最大动剪模量的影响

最大动剪模量是土动力特性的重要表征,也是岩土体动力响应分析的必需参数。采用经典的H-D公式对动剪模量–动剪应变试验曲线进行拟合,可得到各配比工况下的最大动剪模量。

Gd=Gdmax1+γd/γref。 (1) 式中

Gdmax 为最大动剪模量;γd 为动剪应变,Gd 为对应于动剪应变γd 的动剪模量,γref 为参考剪应变,其对应的动剪模量为0.5Gdmax 。可知,γref 越大,动剪模量的衰减速率越慢。各试验工况下动剪模量曲线的拟合曲线以细实线绘制于图4,可见拟合曲线与试验散点规律吻合较好,相应的拟合参数值列如表2所示。

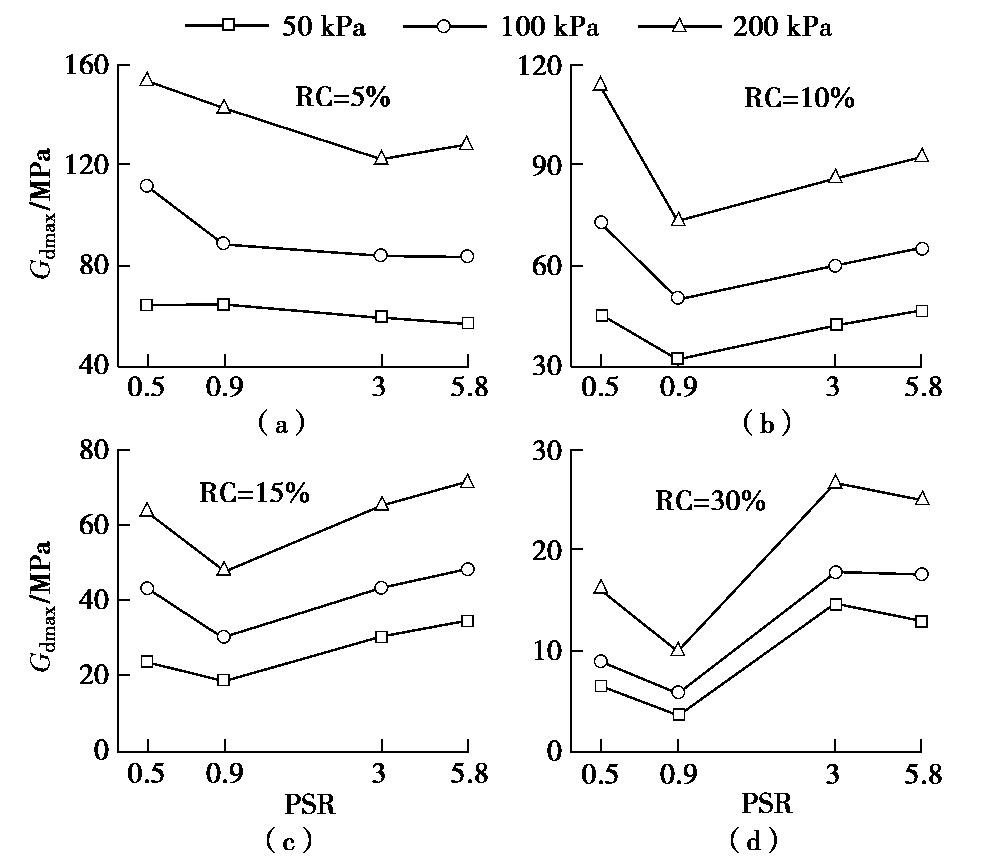

表 2Gd –γd 试验曲线拟合参数Table 2. Fitting parameters of testedGd –γd curvesσ0 50 kPa 100 kPa 200 kPa PSR RC Gdmax /MPaγref /%Gdmax /MPaγref /%Gdmax /MPaγref /%─ 0% 83.27 0.02039 122.27 0.02826 180.90 0.03991 0.5 5% 64.29 0.02950 112.26 0.02687 153.51 0.03752 10% 45.34 0.02947 72.60 0.03879 113.57 0.04766 15% 24.03 0.09993 43.57 0.06420 63.82 0.09913 30% 6.49 0.09960 8.97 0.28200 16.22 0.21900 0.9 5% 64.67 0.02915 89.00 0.03805 142.21 0.04431 10% 32.68 0.04994 50.45 0.05680 73.06 0.07777 15% 18.99 0.09165 30.65 0.08097 47.95 0.09669 30% 3.74 0.33000 5.99 0.24900 10.09 0.28700 3.0 5% 60.16 0.03119 84.43 0.03773 122.28 0.04588 10% 42.88 0.03583 60.24 0.04407 86.22 0.05868 15% 30.32 0.03836 43.39 0.05078 65.01 0.06049 30% 14.59 0.05607 17.85 0.08775 26.71 0.07472 5.8 5% 57.43 0.02244 83.92 0.03000 128.09 0.04353 10% 46.27 0.03382 65.02 0.03875 92.49 0.04964 15% 34.53 0.03496 48.58 0.04771 71.33 0.06941 30% 13.01 0.05787 17.75 0.09621 24.95 0.14200 图5给出了不同橡胶含量、不同围压下,橡胶砂最大动剪模量

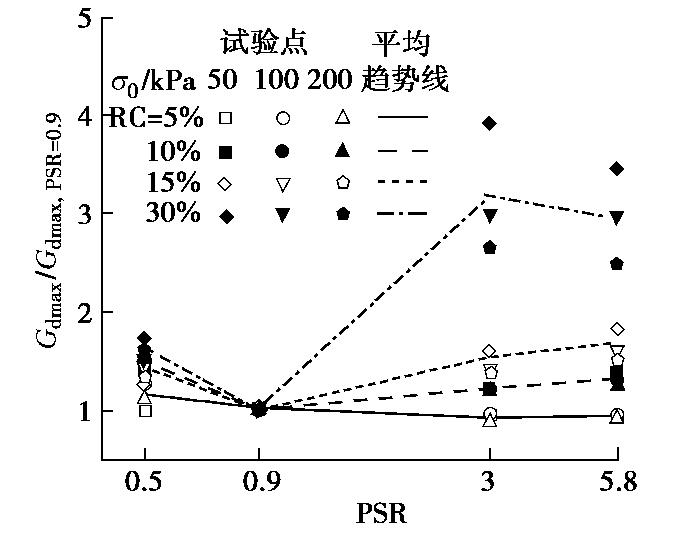

Gdmax 随粒径比PSR的变化规律。可见,在橡胶含量相同的情况下,不同围压下最大动剪模量随粒径比的变化曲线近似平行,说明粒径比与围压对动剪模量的耦合影响效应较小。而橡胶含量与粒径比对橡胶砂最大动剪模量的影响存在较明显的耦合影响。当橡胶含量为5%时,Gdmax 随粒径比增大而近似单调减小。当橡胶含量在10%~15%时,Gdmax 随粒径比增大先减小而后增大,粒径比0.9时达到最小值。当橡胶含量达到30%时,Gdmax 随粒径比增大出现反S形变化,先减小并在粒径比0.9时达到最小值,而后在粒径比3.0时达到最大值,然后随着粒径比增大至5.8再次缓慢下降。以粒径比0.9(接近1.0)时的工况为参照,可分析不同橡胶含量下粒径比对橡胶砂

Gdmax 的影响程度,如图6所示。可见,当橡胶含量小于15%时,不同围压下的Gdmax/Gdmax,PSR=0.9 –PSR试验散点较为接近,说明粒径比与围压对最大动剪模量的耦合影响效应较小;当橡胶含量为30%时,不同围压下的Gdmax/Gdmax,PSR=0.9 –PSR试验点离散性稍大,但变化趋势相同。由不同围压下的

Gdmax/Gdmax,PSR=0.9 –PSR平均趋势线对比可见,随着橡胶含量的增大,粒径比对Gdmax 的影响程度亦越大。当橡胶含量为5%时,粒径比从0.5变化至5.8,所引起的最大动剪模量变化在0.2倍以内,当橡胶含量为30%时,同样的粒径比变化所引起的最大动剪模量变化可达到3~4倍。可见,粒径比对橡胶砂动剪模量的影响不能忽略。由上述分析可知,胶砂粒径比与橡胶含量、围压一样,是影响橡胶砂最大动剪模量的主要因素。下面,将研究如何在已知上述条件的情况下,对橡胶砂的最大动剪模进行预测。2.3 橡胶砂最大动剪模量经验公式

在土动力学领域,Hardin等[20]建议的常规土最大动剪模量经验公式得到了大量实践验证与广泛应用:

Gdmax=AF(e)OCRkp1−naσn0, (2) 式中,A为无量纲模量参数,

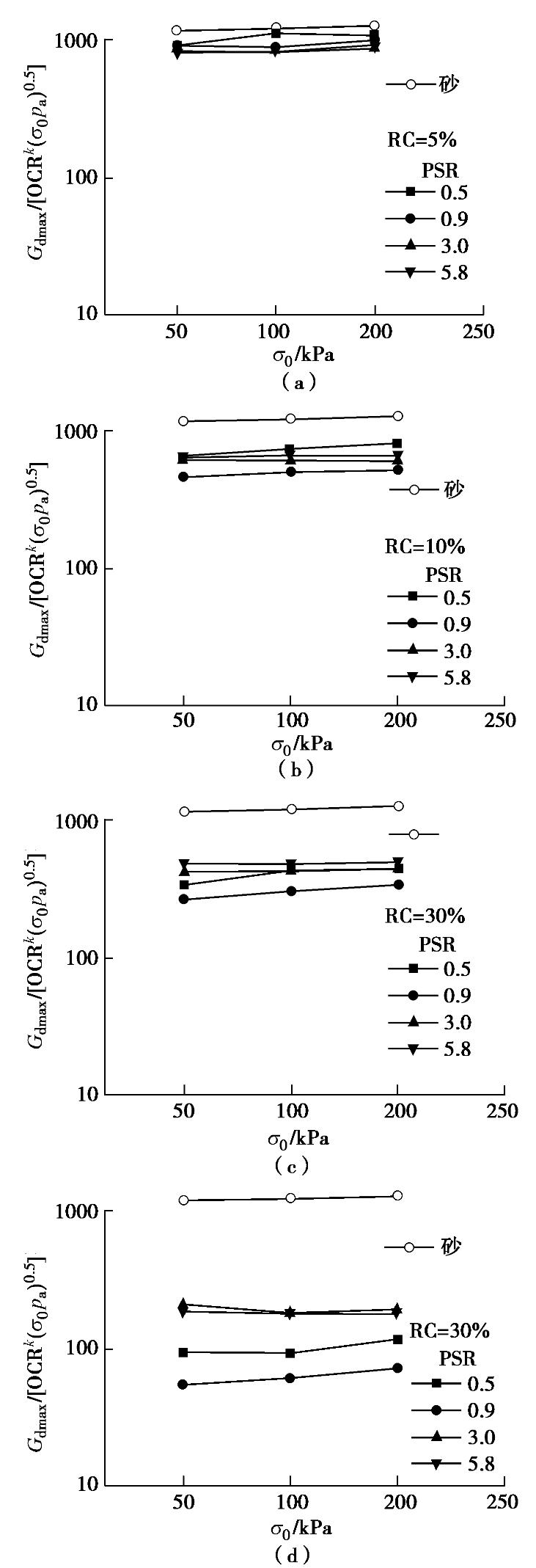

F(e) 为孔隙比函数,OCR为超固结比,pa 为标准大气压力,σ0 为围压,k,n为指数参数。对于重塑非黏性土试样OCR可取1,故指数k可暂不研究。大量研究表明,n可取0.5。图7给出了不同橡胶含量、不同粒径比时,用

OCRk(paσ0)0.5 对Gdmax 进行归一化,得到的无量纲系数AF(e) 与围压σ0 的关系曲线。可见,当n取0.5时,不同橡胶含量、不同粒径比橡胶砂的无量纲模量系数AF(e) 与围压σ0 的关系曲线均大致呈水平状,说明其与围压无关,亦即用OCRk(paσ0)0.5 可对Gdmax 进行良好的归一化。无量纲模量系数

AF(e) 为仅与孔隙比e相关的函数。Hardin给出了常规土的经验式[20]AF(e)=123(2.973−e)2/(1+e)。 (3) Feng等[21]给出了橡胶砂的经验式:

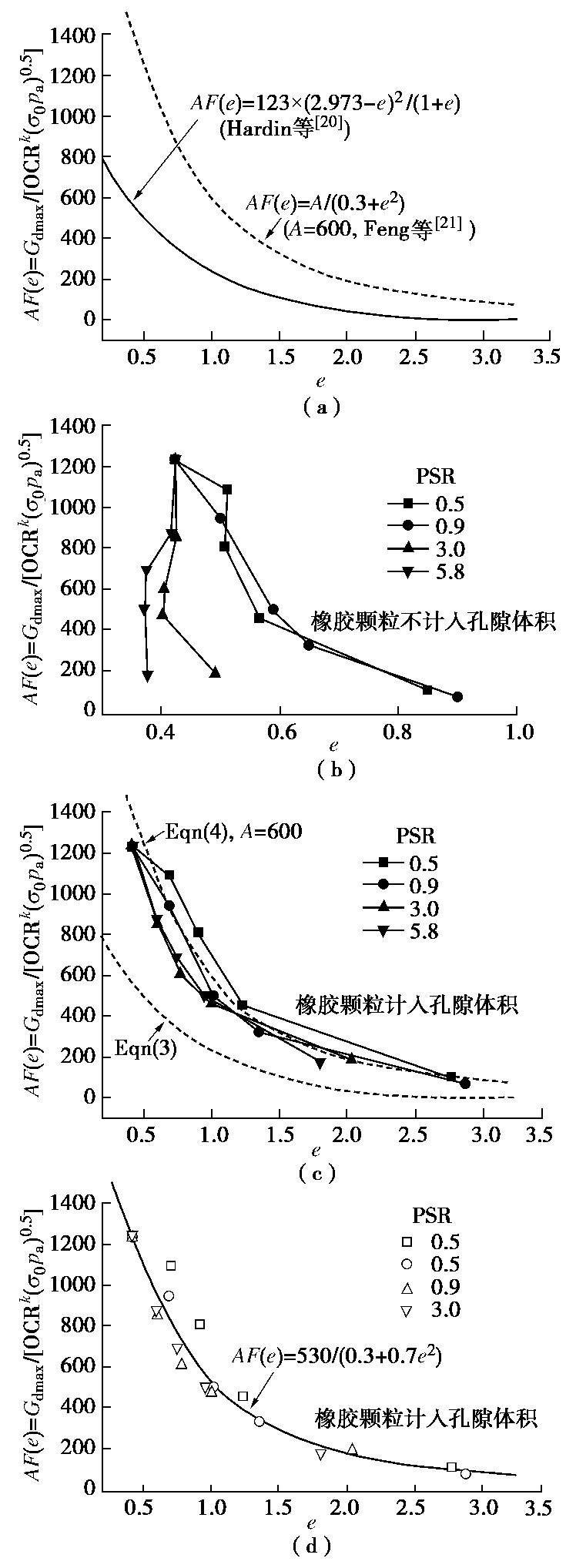

AF(e)=A/(0.3+0.7e2)。 (4) 上两式所对应的

AF(e) –e关系曲线绘制于图8(a),可见,两个经验公式所给出的无量纲模量系数AF(e) 均随着e的增大而单调减小。关于橡胶砂孔隙比的确定存在两种观点。第一种观点,将橡胶颗粒当作混合土的一部分,孔隙比等于孔隙体积与砂颗粒体积和橡胶颗粒体积之和的比值,即

e=Vviod/(Vsand+Vrubber), (5) 式中,

e 为孔隙比,Vviod ,Vsand ,Vrubber 分别为孔隙体积、砂颗粒体积和橡胶颗粒体积。第二种观点认为,由于橡胶颗粒模量远小于砂颗粒模量,且橡胶体积不可压缩(橡胶材料的泊松比近似为0.5),因此橡胶颗粒本身应视为孔隙的一部分[21-22]。相应的孔隙比为

e=(Vviod+Vrubber)/Vsand, (6) 式中各符号的意义与式(5)相同。

本文试验发现,当按常规方法确定橡胶砂孔隙比(即按式(5)计算孔隙比)时,不同粒径比橡胶砂

AF(e) –e关系表现出明显差异且无规律性,与图8(a)所示常规土AF(e) 随e单调减小的已知认识不符,如图8(b)所示。而当将橡胶颗粒体积计入孔隙(即按式(6)计算孔隙比)时,不同粒径比橡胶砂的AF(e) –e关系曲线高度集中,且表现出明显的与常规土类似的规律性,如图8(c)所示。可知,本文试验表明,当将橡胶颗粒体积视为孔隙体积的一部分时,则Hardin针对常规土所提出的最大动剪模量经验公式仍然可适用于橡胶砂这种人工混合土。此结论也再次验证了Feng等[21]的研究发现。经对比,经验公式(4)能更好地模拟橡胶砂无量纲模量系数

AF(e) 与孔隙比e(按式(6)计算,后同)的关系,且拟合得到系数A=530,拟合曲线与试验点的对比关系示于图8(d)。图9给出了不同质量配比及粒径比对橡胶砂孔隙比的影响曲线。可见,随着橡胶含量的增加,孔隙比呈加速增大趋势。不同粒径比时,孔隙比增大速率不同。粒径比接近1时,

e –RC 关系曲线最高,粒径比越远离1,e –RC 关系曲线越低。设橡胶砂e –RC 关系可用下式进行描述:e=es[1+p⋅RC+q⋅RC2], (7) 式中,

es 为橡胶含量为零时(即母材纯砂)的孔隙比,取0.423;p,q为无量纲拟合参数。式(7)的拟合曲线一同绘于图9中,可见与试验散点规律吻合良好。相应的拟合参数p,q值列于表3所示。表 3e –RC 关系曲线拟合参数Table 3. Parameters values ofe –RC relationshipsPSR p q R2 0.5 10.52 25 0.995 0.9 11.64 25 0.999 3.0 5.37 25 0.998 5.8 3.83 25 0.989 由表3可见,参数q为与粒径比PSR无关的定值,参数p则表现出类似以粒径比PSR=1为中心的正态分布的形式,即PSR值越靠近1,p值越大,PSR值越远离1,p值越小。因此,设参数p与粒径比PSR之间的关系可用Gauss函数表达:

p=p0+Bω√π/2exp[−2(x−cω)2] x={PSR PSR≥11/PSR PSR<1, (8) 式中,x为Gauss函数自变量。当

PSR≥1 时,x=PSR ,当PSR<1 时,x=1/PSR 。p0 ,B,ω ,c均为Gauss函数参数,其中c=1 。用上式对表3中参数p与粒径比PSR之间的关系进行拟合,如图10所示。图中,实心散点为真实试验点,空心散点为试验点以PSR=1为镜像轴的虚拟约束点,实线为用上述两种点按式(8)拟合得到的曲线,拟合得到的Gauss函数参数分别

p0=3.65 ,B=26 ,ω=2.46 。图11给出了根据式(2)~(8)预测的橡胶砂最大动剪模量与实测值的对比。可见本文所提公式能较好地预测橡胶砂最大动剪模量随橡胶砂质量配比、粒径比以及围压的变化规律。

2.4 阻尼比

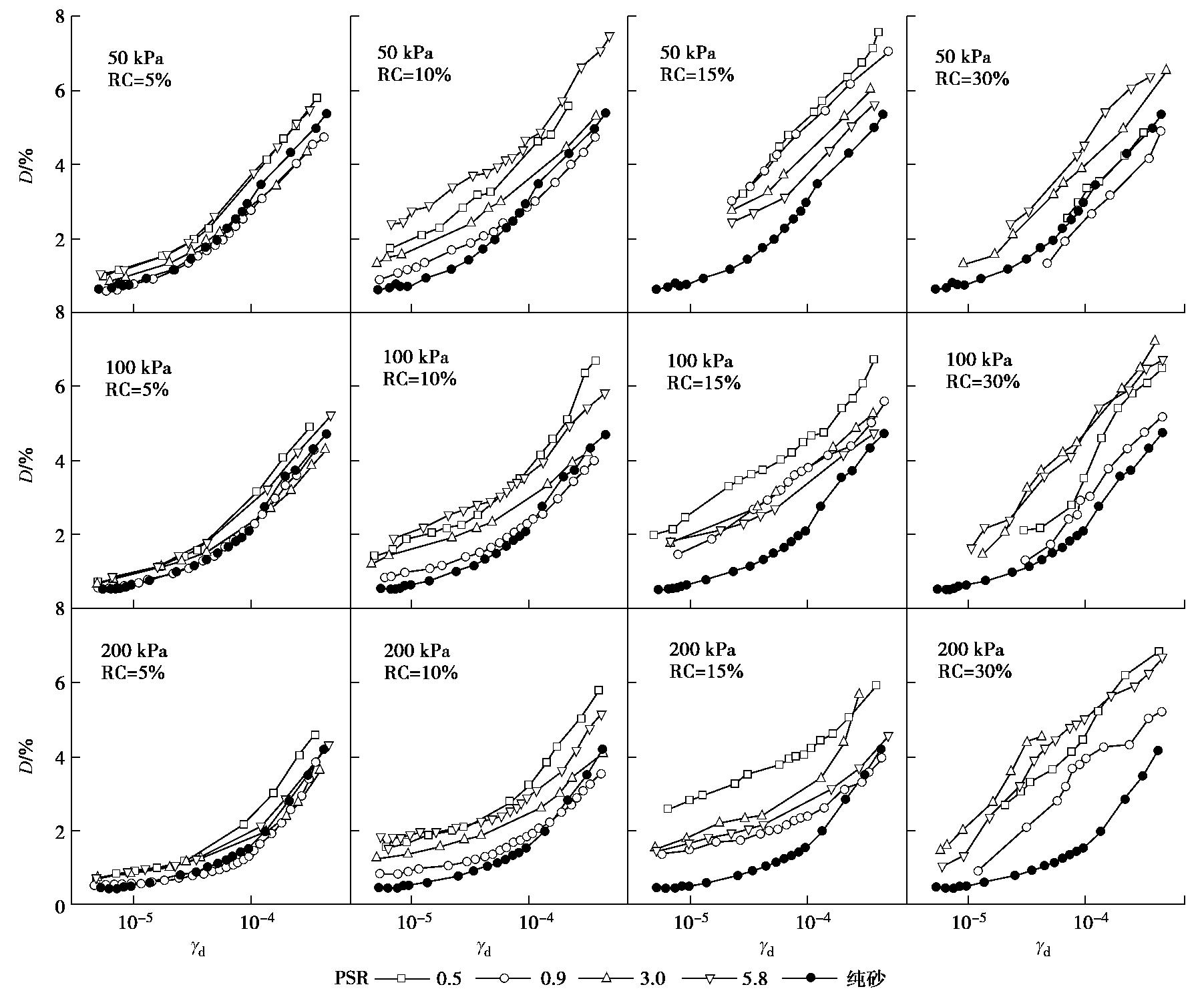

图12给出了橡胶砂的阻尼比试验曲线,其中各子图分别将相同橡胶含量和围压、不同粒径比工况的阻尼比曲线绘制在同一坐标系,以便观察粒径比对阻尼比曲线的影响。由图可见:

(1)当橡胶含量较低(RC =5%)时,橡胶砂阻尼比较小,与纯砂接近,不同粒径比橡胶砂阻尼比曲线亦较为接近。

(2)随着橡胶含量的增大(RC≥10%),橡胶砂阻尼比明显高于纯砂,不同粒径比橡胶砂阻尼比曲线之间的差异也逐渐增大。

(3)在试验所涉及12种橡胶含量和围压组合工况中,有10种工况下,橡胶砂阻尼比曲线随粒径比的增大表现出先降低后升高的规律,临界粒径比为0.9,亦即当粒径比接近1时,橡胶砂阻尼比最小。

(4)随着围压增大,相同橡胶含量的橡胶砂阻尼比逐渐减小,但随着橡胶含量增加,围压对阻尼比的影响减弱。

(5)不同围压下,阻尼比曲线随粒径比变化的规律相似,说明围压与粒径比对橡胶砂阻尼比特性的影响无明显耦合效应。

2.5 机理分析

橡胶砂中主要存在3种接触形式:砂–砂接触、胶–砂接触和胶–胶接触。橡胶砂力学特性变化的微观机制就是由于这3种接触所组成的力链分布改变所致。由图1的示意图可知,橡胶含量和胶砂粒径比均会改变混合物中橡胶颗粒和砂颗粒的分布状态和颗粒接触状态,因此两者对橡胶砂动力特性存在耦合影响效应。

当橡胶含量较小(如RC=5%)时,橡胶颗粒数量少而离散分布于砂颗粒中。此时,粒径比越小,橡胶颗粒越分散,且分布于砂颗粒间的空隙,基本不参与整体受力,力链主要由砂–砂接触所组成,故橡胶砂表现出较大的动剪模量;随着粒径比增大,橡胶颗粒数量减小但尺寸增大,超出砂颗粒间空隙尺寸后则参与受力,使得部分力链上的砂–砂接触被胶–砂接触所代替,因而动剪模量降低。

随着橡胶含量增多,混合物中橡胶组分增大。当粒径比远小于1时,橡胶组分的分布弥散,相当部分小橡胶颗粒填充于砂颗粒间的空隙未能参与整体受力,削弱了其对混合物抵抗变形能力衰减作用,故动剪模量仍较大。当粒径比接近1时,橡胶颗粒与砂颗粒尺寸相近,两者的接触最为充分,原力链中的砂–砂接触最大限度地被砂–胶接触所替代,故动剪模量达到最小值。当粒径比超过1继续增大时,橡胶组分的分布更加集中而形成少数大的橡胶颗粒悬浮于砂颗粒中。由于橡胶材料的不可压缩性,这些大的橡胶颗粒被砂颗粒包围而不可被嵌入,从而形成拱效应,使得力链能绕过它而继续通过砂–砂接触传递。这解释了当粒径比超过0.9后,动剪模量回升的原因。粒径比越大,橡胶组分的集中程度越大,力链所需绕过的“不可压缩空腔”的数量也就越少,因而动剪模量回升越多。但当橡胶含量足够多时,可能形成连续相邻的“空腔”,进而削弱力链拱的侧向约束,从而使橡胶颗粒参与力链的传导。这解释了橡胶含量为30%时,当粒径比从3.0增加至5.8时,橡胶砂动剪模量再次降低的试验现象。

橡胶砂的阻尼主要由振动过程中颗粒间的摩擦、砂颗粒去棱角化破碎、橡胶颗粒的变形发热等能量耗散所组成。粒径比接近1时,橡胶颗粒与砂颗粒接触最为充分,砂–砂刚性接触减少,砂颗粒间的去棱角化破碎耗能得到最大程度减小。这解释了在绝大多数工况下,粒径比0.9时橡胶砂阻尼比最小的原因。但即便如此,由于橡胶颗粒的摩擦、变形耗能以及振动发热效应,仍然比纯砂的阻尼比大。

3. 结论

(1)橡胶含量和胶砂粒径比均会改变混合物中橡胶颗粒和砂颗粒的分布状态和颗粒接触状态,并共同影响混合土孔隙比,因此橡胶含量和粒径比对橡胶砂的动力特性存在耦合效应。

(2)当橡胶含量较小(RC =5%)时,随着粒径比的增大,由于试样内部力链中部分砂–砂接触逐渐转变为胶–砂接触,橡胶砂动剪模量衰减曲线

Gd−γd 会有所降低;当橡胶含量较大(RC≥10%)时,试样内部橡胶颗粒增多,在粒径比为0.5时相当部分橡胶颗粒处于砂颗粒间隙间,未参与受力,在粒径比接近1时胶–砂接触最为充分,而在粒径比继续增大时由于橡胶颗粒增大且不可压缩而产生拱效应,因此Gd−γd 曲线随粒径比的增大而表现先减小后增大的现象,临界粒径比约为1。(3)随着橡胶含量的增多,参考剪应变增大,橡胶砂动剪模量随动应变的衰减变缓;当橡胶含量小于10%时,粒径比对参考剪应变的影响较小,当橡胶含量大于10%时,粒径比对参考剪应变的影响较为明显,后者随着前者的粒径比减小而增大。

(4)当橡胶含量较低(RC =5%)时,橡胶砂阻尼比较小,与纯砂接近,不同粒径比橡胶砂阻尼比曲线亦较为接近;随着橡胶含量的增大(RC≥10%),橡胶砂阻尼比明显高于纯砂,不同粒径比橡胶砂阻尼比曲线之间的差异也逐渐增大;橡胶砂阻尼比曲线随粒径比的增大表现出先降低后升高的规律,临界粒径比为0.9,亦即当粒径比接近1时,橡胶砂阻尼比最小。

(5)当将橡胶颗粒视作孔隙时,Hardin常规土最大动剪模量经验公式仍可适用于橡胶砂,结合本文所提橡胶砂孔隙比试验拟合式,可对不同质量配比和粒径比橡胶砂的最大动剪模量进行合理预测。

-

表 1 不同配合比橡胶砂试样制备控制参数

Table 1 Properties of rubber-sand mixtures with different mass ratios

粒径比PSR 橡胶含量RC/% 最小干密度rd,min/(g·cm-3) 最大干密度rd,max/(g·cm-3) 控制密度rd/(g·cm-3) 相对密实度Dr 装样质量/mg 初始孔隙比e0 纯砂 0 1.70 1.96 1.88 0.7 368.4 0.423 0.5 5 1.46 1.79 1.65 0.7 323.9 0.511 10 1.29 1.70 1.55 0.7 304.5 0.507 15 1.18 1.53 1.41 0.7 276.0 0.565 30 0.82 1.13 1.01 0.7 198.6 0.848 0.9 5 1.49 1.75 1.66 0.7 326.2 0.500 10 1.32 1.55 1.47 0.7 288.9 0.588 15 1.16 1.43 1.33 0.7 262.0 0.648 30 0.82 1.07 0.98 0.7 193.2 0.900 3.0 5 1.59 1.83 1.75 0.7 343.5 0.425 10 1.50 1.74 1.66 0.7 326.6 0.405 15 1.41 1.65 1.57 0.7 308.2 0.401 30 1.14 1.31 1.25 0.7 246.4 0.490 5.8 5 1.61 1.83 1.76 0.7 345.8 0.415 10 1.55 1.77 1.70 0.7 334.1 0.373 15 1.43 1.69 1.61 0.7 315.4 0.369 30 1.23 1.43 1.36 0.7 266.9 0.375 表 2

Gd –γd 试验曲线拟合参数Table 2 Fitting parameters of tested

Gd –γd curvesσ0 50 kPa 100 kPa 200 kPa PSR RC Gdmax /MPaγref /%Gdmax /MPaγref /%Gdmax /MPaγref /%─ 0% 83.27 0.02039 122.27 0.02826 180.90 0.03991 0.5 5% 64.29 0.02950 112.26 0.02687 153.51 0.03752 10% 45.34 0.02947 72.60 0.03879 113.57 0.04766 15% 24.03 0.09993 43.57 0.06420 63.82 0.09913 30% 6.49 0.09960 8.97 0.28200 16.22 0.21900 0.9 5% 64.67 0.02915 89.00 0.03805 142.21 0.04431 10% 32.68 0.04994 50.45 0.05680 73.06 0.07777 15% 18.99 0.09165 30.65 0.08097 47.95 0.09669 30% 3.74 0.33000 5.99 0.24900 10.09 0.28700 3.0 5% 60.16 0.03119 84.43 0.03773 122.28 0.04588 10% 42.88 0.03583 60.24 0.04407 86.22 0.05868 15% 30.32 0.03836 43.39 0.05078 65.01 0.06049 30% 14.59 0.05607 17.85 0.08775 26.71 0.07472 5.8 5% 57.43 0.02244 83.92 0.03000 128.09 0.04353 10% 46.27 0.03382 65.02 0.03875 92.49 0.04964 15% 34.53 0.03496 48.58 0.04771 71.33 0.06941 30% 13.01 0.05787 17.75 0.09621 24.95 0.14200 表 3

e –RC 关系曲线拟合参数Table 3 Parameters values of

e –RC relationshipsPSR p q R2 0.5 10.52 25 0.995 0.9 11.64 25 0.999 3.0 5.37 25 0.998 5.8 3.83 25 0.989 -

[1] LEE J, SALGADO R, BERNAL A, et al. Shredded tires and rubber–sand as lightweight backfill[J]. Journal of Geotechnical and Geoenvironmental Engineering, ASCE, 1999, 125(2): 132-141. doi: 10.1061/(ASCE)1090-0241(1999)125:2(132)

[2] XIAO Y, NAN B, MCCARTNEY J S. Thermal conductivity of sand–tire shred mixtures[J]. Journal of Geotechnical and Geoenvironmental Engineering, 2019, 145(11): 06019012. doi: 10.1061/(ASCE)GT.1943-5606.0002155

[3] PATIL U, VALDES J R, EVANS T M. Swell mitigation with granulated tire rubber[J]. Journal of Materials in Civil Engineering, 2011, 23(5): 721-727. doi: 10.1061/(ASCE)MT.1943-5533.0000229

[4] MEHRJARDIAAB G T. Combined use of geocell reinforcement and rubber–soil mixtures to improve performance of buried pipes[J]. Geotextiles & Geomembranes, 2012, 34: 116-130.

[5] PITILAKIS K, KARAPETROU S, TSAGDI K. Numerical investigation of the seismic response of RC buildings on soil replaced with rubber-sand mixtures[J]. Soil Dynamics and Earthquake Engineering, 2015, 79: 237-252. doi: 10.1016/j.soildyn.2015.09.018

[6] BRUNET S, DE LA LLERA J C, KAUSEL E. Non-linear modeling of seismic isolation systems made of recycled tire-rubber[J]. Soil Dynamics and Earthquake Engineering, 2016(85): 134-145.

[7] 刘方成, 张永富, 周亚栋. 土工格室加筋橡胶砂垫层隔震试验研究[J]. 建筑结构学报, 2016, 37(增刊1): 93-100. doi: 10.14006/j.jzjgxb.2016.S1.013 LIU Fang-cheng, ZHANG Yong-fu, ZHOU Ya-dong, et al. Experimental study on isolating performance of geo-cell reinforced rubber-sand mixture cushion[J]. Journal of Building Structures, 2016, 37(S1): 93-100. (in Chinese) doi: 10.14006/j.jzjgxb.2016.S1.013

[8] TSANG H H, PITILAKIS K. Mechanism of geotechnical seismic isolation system: analytical modeling[J]. Soil Dynamics and Earthquake Engineering, 2019, 122: 171-184. doi: 10.1016/j.soildyn.2019.03.037

[9] MAEDA R, FINNEY B. Water quality assessment of submerged tire-derived aggregate fills[J]. Journal of Environmental Engineering, ASCE, 2018, 144(2): 04017105. doi: 10.1061/(ASCE)EE.1943-7870.0001322

[10] YOUWAI S, BERGADO D T. Strength and deformation characteristics of shredded rubber tire–sand mixtures[J]. Canadian Geotechnical Journal, 2003, 40(2): 254-264. doi: 10.1139/T02-104

[11] ZORNBERG J G, CABRAL A R, VIRATJANDR C. Behaviour of tire shred sand mixtures[J]. Canadian Geotechnical Journal, 2004, 41(2): 227-241. doi: 10.1139/t03-086

[12] SENETAKIS K, ANASTASIADIS A, PITILAKIS K. Dynamic properties of dry sand/rubber (SRM) and gravel/rubber (GRM) mixtures in a wide range of shearing strain amplitudes[J]. Soil Dynamics and Earthquake Engineering, 2012, 33: 38-53. doi: 10.1016/j.soildyn.2011.10.003

[13] 刘方成, 陈璐, 王海东. 橡胶砂动剪模量和阻尼比循环单剪试验研究[J]. 岩土力学, 2016, 37(7): 1903-1913. doi: 10.16285/j.rsm.2016.07.010 LIU Fang-cheng, CHEN Lu, WANG Hai-dong. Evaluation of dynamic shear modulus and damping ratio of rubber-sand mixture based on cyclic simple shear tests[J]. Rock and Soil Mechanics, 2016, 37(7): 1903-1913. (in Chinese) doi: 10.16285/j.rsm.2016.07.010

[14] FU R, COOP M R, LI X Q. Influence of particle type on the mechanics of sand–rubber mixtures[J]. Journal of Geotechnical and Geoenvironmental Engineering, ASCE, 2017, 143(9): 1-15.

[15] FONSECA J, RIAZ A, Bernal-Sanchez J, et al. Particle–scale interactions and energy dissipation mechanisms in sand–rubber mixtures[J]. Géotechnique, 2019, 9(4): 263-268. doi: 10.1680/jgele.18.00221

[16] LI W, KWOK C Y, SANDEEP C S, et al. Sand type effect on the behaviour of sand-granulated rubber mixtures: Integrated study from micro- to macro-scales[J]. Powder Technology, 2019, 342: 907-916. doi: 10.1016/j.powtec.2018.10.025

[17] LEE C, TRUONG Q H, LEE W, et al. Characteristics of rubber-sand particle mixtures according to size ratio[J]. Journal of Materials in Civil Engineering, 2010, 22(4): 323-331. doi: 10.1061/(ASCE)MT.1943-5533.0000027

[18] EHSANI M, SHARIATMADARI N, MIRHOSSEINI S M. Shear modulus and damping ratio of sand-granulated rubber mixtures[J]. Journal of Central South University, 2015, 22(8): 3159-3167. doi: 10.1007/s11771-015-2853-7

[19] LI B, HUANG M, ZENG X. Dynamic behavior and liquefaction analysis of recycled-rubber sand mixtures[J]. Journal of Materials in Civil Engineering, 2016, 28(11): 04016122. doi: 10.1061/(ASCE)MT.1943-5533.0001629

[20] HARDIN B O, DRNEVICH V P. Shear modulus and damping in soil: II design equations and curves[J]. Journal of Soil Mechanics and Foundations Division, ASCE, 1972, SM7, 667-692.

[21] FENG Z Y, SUTTER K G. Dynamic properties of granulated rubber/sand mixtures[J]. Geotechnical Testing Journal, 2000, 23(3): 338-344. doi: 10.1520/GTJ11055J

[22] SENETAKIS K, ANASTASIADIS A, PITILAKIS K, et al. Dynamic behavior of sand rubber mixtures: part I effect of rubber content and duration of confinement on small-strain shear modulus and damping ratio[J]. Journal of Astm International, 2012, 9(2): 103711. doi: 10.1520/JAI103711

-

期刊类型引用(11)

1. 金泽平,曹宇春,何顺锋. 橡胶颗粒固化粉土动单剪试验研究. 浙江科技大学学报. 2025(01): 75-83 .  百度学术

百度学术

2. 周恩全,白宇航,姚缘,王龙,陆建飞. 橡胶混合黏土小应变剪切模量特性试验研究. 岩土力学. 2024(03): 705-713 .  百度学术

百度学术

3. 柴少波,李显鹏,李轶楠,刘晋豪,权登州,范智双. 橡胶颗粒及EICP技术改良黄土动力特性试验. 工程科学与技术. 2024(03): 134-146 .  百度学术

百度学术

4. 张华雨,周斌,祝方才,周俊杰,王杰,刘鹏飞,周正茂. 窄级配细砂动力特性共振柱试验研究. 土工基础. 2024(03): 507-511 .  百度学术

百度学术

5. 张大伟,李昊泽,刘飞禹,冯忞. 双向循环荷载作用下胶-砂粒径比对橡胶砂剪切特性影响. 岩土力学. 2024(S1): 239-247 .  百度学术

百度学术

6. 朱小军,费康. 扭剪荷载作用下饱和橡胶砂的动力学特性研究. 建筑科学. 2024(09): 32-39 .  百度学术

百度学术

7. 刘飞禹,李昊泽,符军,孙宏磊. 橡胶砂级配对混合土体剪切特性影响研究. 岩土力学. 2023(03): 663-672 .  百度学术

百度学术

8. 张文泉,朱先祥,李松,刘勇,吴绪南,陈兵. 橡胶-粉煤灰基矿井底板裂隙注浆材料性能的试验研究. 煤炭科学技术. 2023(05): 1-10 .  百度学术

百度学术

9. 王珂琦,朱小军. 橡胶砂液化特性的动扭剪试验研究. 扬州大学学报(自然科学版). 2023(04): 54-60 .  百度学术

百度学术

10. 季鹏越,张明霞,王晋宝,王亚军. 细粒含量对舟山砂动力特性的影响. 浙江海洋大学学报(自然科学版). 2023(05): 455-462 .  百度学术

百度学术

11. 刘方成,陈翔,阳媛,陈斌,李杨胜,杨庆光. 橡胶砂芯组合砌块垫层隔震性能试验研究. 地震工程与工程振动. 2022(01): 56-70 .  百度学术

百度学术

其他类型引用(16)

下载:

下载: